激光焊接作为当前先进制造领域的关键技术,凭借其高精度、高效率的优势,已广泛应用于电子、新能源等多行业加工场景。然而,当焊接对象聚焦于铜材时,其金属固有特性使这一工艺面临多重严峻挑战。铜在室温下对近红外激光的吸收率低、热导率高,且焊接过程中吸收率波动剧烈,这些问题成为制约铜激光焊接质量的核心障碍。在本文中,我们将深入拆解铜激光焊接的技术难点,分析挑战引发的缺陷,并结合飞镭激光的技术实践,提供切实可行的突破路径。

一、高导热特性:能量损耗与焊接缺陷的主要诱因

铜材的导热系数高达401W/(m·K),这一特性虽在散热领域具备优势,却给激光焊接带来极大困扰。当激光束作用于铜材表面时,大部分能量会被快速传导扩散,而非用于熔化工件以形成有效焊接深度。以1000W激光输入功率为例,铜材会损耗约400W能量,仅剩余600W用于焊接;反观钢材,相同功率下能量保留率可达920W。数据对比可见,要实现与铝、钢相当的焊接熔深,铜材所需激光功率需达到铝的2倍以上、钢的5倍以上。

高导热特性直接导致一系列焊接缺陷:宏观层面易出现焊缝未熔合、外观粗糙不均的问题;微观层面则会形成过大的热影响区,造成铜材焊接接头力学性能下降。对于激光焊接这类高密度能量工艺,传统电弧焊的预热手段难以满足需求,必须依赖更高功率的激光设备与精准参数控制。飞镭激光针对这一痛点,研发出高功率窄脉宽激光系统,通过集中能量输出减少热扩散损耗,有效提升了铜材焊接的能量利用率。

二、可变吸收率:加剧焊接过程不稳定性的关键因素

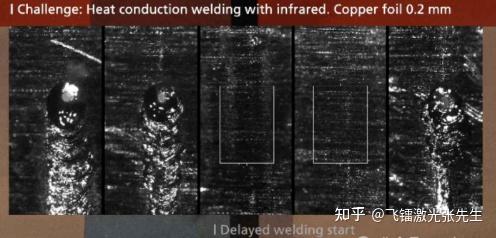

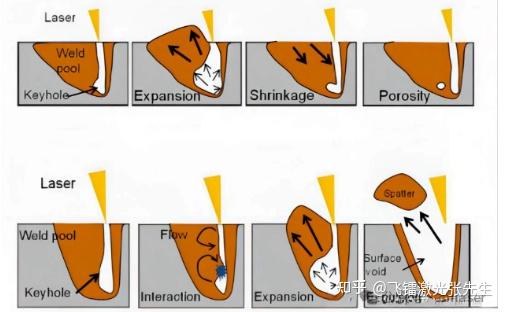

焊接过程中铜材吸收率的剧烈波动,进一步增加了激光焊接的控制难度。室温下,固态铜对近红外激光的初始吸收率仅约3%;温度升至1250K时,吸收率缓慢提升至8%,增幅仅5%;但在1250-1350K这一狭窄温度区间内,吸收率会突然跃升至15%左右,同时热导率从330 W/(mK)急剧下降至160 W/(mK)。这种短时间内的物理特性突变,会导致铜材局部热量快速积累,极易引发飞溅、气孔等缺陷,甚至造成焊接过程中断。

为解决这一问题,飞镭激光开发了自适应参数调节技术:其焊接控制系统可实时监测铜材温度变化与等离子体状态,动态调整激光功率、扫描速度等关键参数,精准匹配不同温度下的铜材特性,从根本上抑制了因吸收率波动导致的缺陷产生

三、突破铜激光焊接瓶颈:技术方案与应用前景

铜激光焊接的独特挑战,决定了其需要专门的技术方案来保障高质量连接。面对高热导率、高反射率及吸收率波动等问题,不仅需要更高功率的激光设备,更需结合工艺参数的精细化控制。通过深入理解这些技术难点,并应用飞镭激光提供的定制化解决方案——包括高功率激光设备、自适应控制系统及配套工艺包,制造商能够有效克服铜激光焊接的障碍,获得稳定、高效的焊接结果。

随着新能源汽车、储能等行业对铜材焊接需求的增长,飞镭激光持续优化激光设备与工艺,进一步提升了铜焊接的适应性与可靠性。未来,随着技术的不断迭代,铜激光焊接将在更多工业场景中实现规模化应用,为高端制造领域的发展提供有力支撑。

800 Series Handheld Fiber Laser Marking Machines

1000w Fiber Laser Cleaning Machine

Raycus Fiber Laser Marking Machine

半自动动力电池模组PACK生产线