在精密钣金制造领域,激光技术的赋能作用不可或缺。当前,激光切割已实现全面普及,激光焊接(涵盖自动化与手动模式)亦在加速渗透。而激光的应用价值远不止于切割与焊接,其在表面清洁与毛化处理领域的创新应用,正逐步释放独特优势,展现出广阔的发展潜力。

激光清洗并非单一工艺,而是一套涵盖两类核心应用的技术体系:

- 表面污染物去除:即狭义层面的“清洁”,核心在于精准清除金属表面的锈蚀、油漆、油污等杂质,确保基材表面达到所需洁净度标准。

- 表面毛化处理:通过激光的“雕刻”作用,在基材表面构建特定纹理结构,优化表面物理特性,以适配涂层附着、粘合剂粘接等后续工艺的技术要求。

尽管二者可依托相似甚至相同的设备实现,但工艺逻辑存在本质差异,制造商需结合实际生产需求,选择适配的技术类型。

二、激光清洗的工作原理与关键配置

激光清洗以“精准去除污染物、无损保护基体金属”为核心目标,其作用机制与配套配置会根据清洁对象的特性差异而有所不同:

1. 核心工作原理

激光通过能量作用实现清洁功能,具体方式取决于待去除物质的属性:

- 烧蚀作用:当污染物(如油漆、薄锈层)的烧蚀阈值远低于基体金属时,激光可直接将污染物从固体状态雾化成气体,实现“精准剥离”,且不会对基材造成损伤。

- 热冲击效应:针对铁锈等与基材结合紧密的污染物,激光产生的局部热冲击会利用二者热膨胀系数的差异,促使铁锈颗粒与基材分离并脱落。

- 热分解/汽化作用:对于有机涂层(如油漆)或油污,激光热量可使其发生燃烧分解;或通过加热使油滴“沸腾”脱离表面,最终由烟雾提取系统统一收集处理。

2. 关键配套配置

- 烟雾提取系统:作为激光清洗的核心辅助设备,可实时捕捉激光去除过程中产生的污染物(如烟尘、油滴),保障作业环境洁净,其重要性与激光主机不相上下。

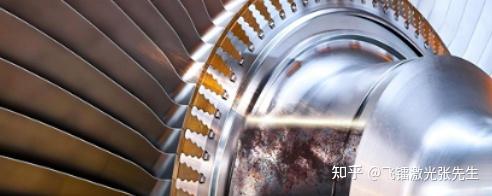

- 保护气体:在航空航天等关键领域(如钛材表面清洁),需通入保护气体,避免基材在清洁过程中形成新的氧化层,确保表面质量符合高端应用标准。

三、激光表面毛化的技术特性与工艺逻辑

激光凭借卓越的精准可控性,在表面毛化领域展现出不可替代的优势。其功率、脉冲持续时间、光束轮廓均可实现精准调节,仅作用于预设区域,不会对其他表面造成影响。

1. 核心工艺逻辑

激光毛化通常采用高斯光束(光束中心能量密度最高)与单模激光,通过以下过程完成表面纹理加工:

1. 激光作用于金属表层并产生烧蚀,使表层下方的金属瞬间经历“固体-液体-固体”的状态转变;

2. 单模激光可形成极小的光斑,从而构建出高精度纹理。其效果类似“每颗砂粒大小均精准可控的爆破”,但与喷砂的物理冲击不同,激光毛化完全依靠激光能量的热作用实现。

2. 典型应用场景

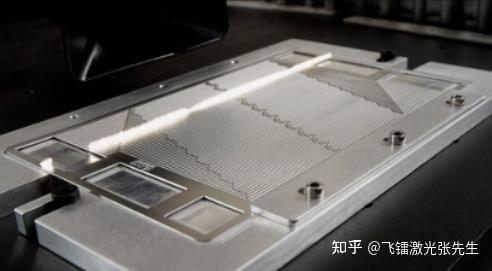

- 特性改性:在精密金属制造中,通过精准的图案化处理,可使表面具备疏水性等特殊功能(通常采用皮秒、飞秒级超短脉冲激光)。

- 工艺预处理:为涂层附着、粘合剂粘接提供适配表面,无需依赖喷砂或化学清洁剂。例如在刹车片制造中,激光会先对金属基底进行毛化处理,再装配刹车片,以此提升二者的结合强度。

四、自动化应用与行业替代潜力

1. 自动化应用场景

当前,自动化激光清洗与毛化技术在低混合、高容量的生产场景中应用愈发广泛,典型案例包括:

- 电池焊接清洁:此类自动化系统需处理数百万件零件,实现每秒多个工件的焊接前表面清洁,保障焊接质量与生产效率的双重稳定。

- 冲压件润滑去除:替代传统大型清洗线,规避大量用水及后续含金属碎片污水的处理成本与技术复杂性。

- 粘合准备:针对需采用特定粘合剂组装的部件(如设备外壳),通过自动化激光毛化加工出与粘合剂特性匹配的表面纹理,提升组装的可靠性与耐久性。

2. 对传统工艺的替代探讨

(1)与喷砂工艺的对比

激光焊接因速度与质量优势已实现广泛应用,而激光毛化对喷砂的替代需结合具体场景综合判断:

- 适用场景:在大批量、几何形状简单的零件加工中,自动化激光毛化可有效替代喷砂,实现更精准、更洁净的表面处理效果。

- 限制因素:当零件几何形状复杂、尺寸较大时,自动化实施难度显著提升——激光毛化理想状态下要求光束垂直(或接近垂直)作用于表面,复杂结构难以满足这一工艺条件,此时喷砂工艺仍具备不可替代性。

(2)技术局限性

激光清洗与毛化并非适用于所有场景,存在明确的应用边界。例如在厚热轧板氧化皮去除场景中,尤其面对高吞吐量的自动化生产需求时,激光处理效率难以满足要求,暂无法实现对传统工艺的高效替代。

五、行业价值与应用前景

尽管存在一定技术局限,激光清洗与毛化技术仍展现出巨大的发展潜力,尤其在以下方面具备显著优势:

1. 环境友好性:可替代产生粉尘污染的喷砂工艺与含化学药剂的传统清洁方式,大幅降低对作业环境的污染,契合绿色制造的行业发展趋势。

2. 人力成本优化:在当前熟练技术工人短缺的行业背景下,自动化激光处理可减少对人工操作的依赖,提升生产过程的稳定性与一致性。

3. 工艺升级赋能:在航空航天、汽车制造、精密零部件加工等领域,其精准性与可控性能够满足更高标准的表面处理需求,为产品质量升级提供关键技术支撑。

目前,激光清洗虽尚未实现全面普及,但已在航空航天、汽车等行业的专业清洗场景(如油漆剥离、精密除锈)中站稳脚跟,随着技术的持续迭代,其应用场景与行业渗透度将进一步拓展。

800 Series Handheld Fiber Laser Marking Machines

1000w Fiber Laser Cleaning Machine

Raycus Fiber Laser Marking Machine

半自动动力电池模组PACK生产线