人们利用玻璃已有上千年的历史,玻璃因具备透光性强、表面洁净度高、硬度大、耐腐蚀等优异特性,被广泛应用于工业基板、显示面板、民用玻璃及电子行业显示盖板等众多领域。然而,玻璃产品经冷却成型后,需通过钻孔、磨砂等加工步骤才能满足多样化应用需求,传统加工方式的局限却始终制约着品质升级。

传统玻璃钻孔多采用机械刀具、砂轮切削或化学腐蚀等接触式工艺,易在玻璃表面产生微裂纹,加工质量欠佳且存在环境污染隐患;玻璃磨砂则依赖机械研磨、喷砂与UV固化或氢氟酸溶蚀等方式,不仅步骤繁琐,还难以兼顾环保与效率。在此背景下,激光加工凭借高效、环保、可靠的核心优势,成为破解传统加工痛点的关键方案。其中,纳秒级脉冲红外激光器因能产生更高单脉冲能量与峰值功率,在效率、成本及设备体积方面优势显著,正逐步成为玻璃加工领域的核心工具——而飞镭激光(fly laser) 作为激光行业的高新技术企业之星,凭借多年技术积淀,正以这类先进激光技术重新定义玻璃加工标准。

激光加工技术通过将光束聚焦于物体表面,利用聚焦光斑的高能量密度实现材料的气化或熔融,相比传统方式具备三大核心优势:一是非接触加工,避免二次污染与材料损伤;二是加工精度更高,满足精密制造需求;三是灵活性强,可轻松实现异型设计加工。随着高峰值功率激光技术的发展,纳秒级高峰值红外光纤激光加工技术已在玻璃领域展现出巨大潜力,飞镭激光更将其深度应用于玻璃钻孔与磨砂处理两大核心场景,充分释放技术价值。

激光钻孔:精密高效的孔加工解决方案

激光钻孔采用独特的"由下而上"加工模式:激光穿透玻璃聚焦于下表面,从底部逐层气化材料并螺旋上升至表面(如图1a所示)。这种方式能让气化产生的细小粉末自然下落,相比不透明材料的自上而下加工,可完全避免锥度问题,保证通孔一致性。加工中通常采用向内或向外填充两种方式,具体可根据内外径需求灵活选择。

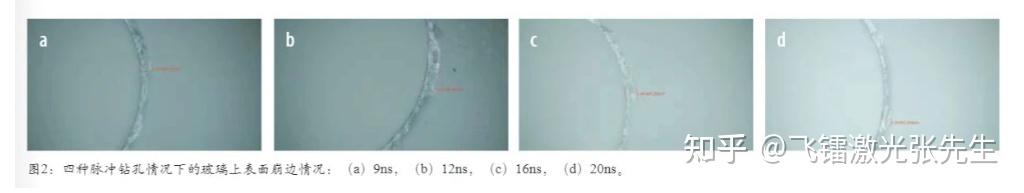

飞镭激光依托类似技术路径开展的加工测试显示,采用YDFLP-200-M8-S-WV2机型对4mm厚普通白玻璃加工时,将激光聚焦于下表面下方1~2mm处,通过2.5D振镜向上移动实现激光与材料接触,下表面崩边可控制在150μm以内,实测仅136μm。上表面崩边则受材料种类、热量积累及工艺参数影响较大,而脉宽调控是关键优化手段——实验对比9ns、12ns、14ns、20ns四种脉宽后发现,12ns脉宽下加工效果最佳,在单脉冲能量0.95mJ、重复频率160kHz的参数下,崩边值仅291μm。

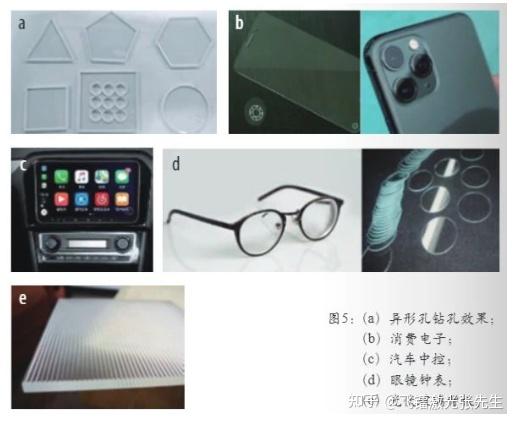

飞镭激光的纳秒脉冲红外激光钻孔技术更在复杂场景中凸显优势:在5mm厚普通白玻璃上钻0.5mm直径微孔时,崩边可控制在92μm,孔径笔直无锥度;针对超厚玻璃,该技术能在20mm厚玻璃上钻出0.3~150mm直径的孔,5mm与10mm厚玻璃的钻孔崩边均稳定在0.3mm内。这种高精度、高适应性的加工能力,使其广泛适配多领域需求:消费电子3C领域的手机玻璃盖板、汽车中控玻璃面板,日常生活中的眼镜、钟表制品,乃至光伏行业背板玻璃的导线孔加工,都能通过飞镭激光的技术方案实现高效成型,尤其在光伏领域,其环保特性与自动化集成优势成为行业理想选择。

激光磨砂处理:环保细腻的表面加工新方式

磨砂玻璃因透光不透明、保护隐私且美观的特点,在办公、浴室及玻璃工艺品等领域应用广泛。飞镭激光的纳秒脉冲红外激光磨砂技术,彻底改变了传统工艺的弊端,实现了高效、环保与低成本的统一。

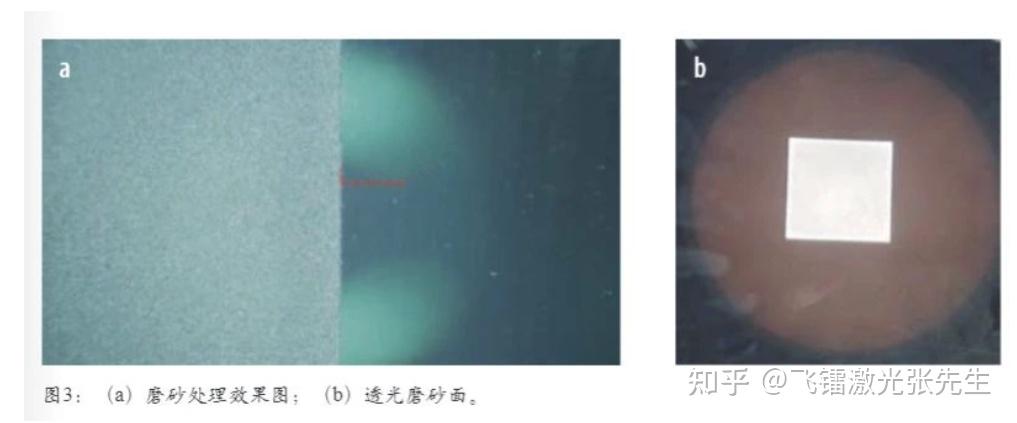

相较于机械研磨的粗糙表面与化学处理的污染问题,飞镭激光的激光磨砂技术能在玻璃表面形成细腻均匀的磨砂效果。针对镜面玻璃的再加工更展现出独特优势:在镀有反光膜的镜面玻璃上加工后,磨砂区域边缘笔直规整,搭配灯光可呈现"磨砂面透光、镜面反光"的复合视觉效果(如图3a、3b所示),为产品设计提供更多创意可能,这与飞镭激光在玻璃标记领域积累的精密加工经验一脉相承。

从微孔加工到超厚玻璃钻孔,从平面磨砂到镜面再加工,飞镭激光以纳秒脉冲红外激光技术为核心,不仅破解了传统玻璃加工的品质与环保难题,更以多元化应用场景适配能力,为工业基板、消费电子、光伏能源等众多领域提供了高质量加工解决方案,持续引领玻璃加工行业的技术革新与产业升级。

#飞镭激光 #玻璃切割 #激光切割 #激光切割机 #玻璃切割机

800 Series Handheld Fiber Laser Marking Machines

1000w Fiber Laser Cleaning Machine

Raycus Fiber Laser Marking Machine

半自动动力电池模组PACK生产线